ごはんを食卓の主役に。 - 炊飯器 ビストロに込めた想いを語る -

ビストロ初の炊飯器として誕生した、可変圧力IHジャー炊飯器Vシリーズ。

「多くの人に、おいしいごはんを毎日食べてもらいたい」と開発プロジェクトが進む中、

「おいしさとは?」の原点を見つめ続けたのが、ソフトとハードの担当者でした。

両者の連携によって生まれた“炊き技”と、それに込めた熱い想いとはーー?

「おいしいごはん」を日々追求する、二人のプロフェッショナル

【ソフト担当】 調理ソフト課 山中 百合恵

調理科学の視点からごはんの「おいしさ」の設計を担当。

お米の種類・状態によって水分量、加熱時間、熱量など最適な炊き方を日々研究している。

【ハード担当】機構設計課 龍田 修

釜、IH、バルブ、センサーなどすべてのパーツの設計を担当。

ソフト部門が開発したプログラムを実現する精度はもちろん、安全性・耐久性・お手入れ性なども追求する。

開発のはじまりは、「おいしさ」の定義づけから。

開発の土台づくりは「おいしいごはんとは?」の議論から

龍田:炊飯器の開発、と言うと釜の形状や素材を考えたり、どう炊飯するかのプログラムを決めたりといった工程が思い浮かぶかもしれませんが、まず私たちが行うのは「おいしさ」の定義づけです。目指す「おいしさ」の目標が決まることによって、前炊きや沸騰維持などの各炊飯工程において、どういったアプローチが必要なのか方向付けすることができ、全員が同じ目的を目指して開発を進められました。

日本人誰もがおいしいと感じる「バランスの良さ」と、

トレンドの「粒感ふっくら」にフォーカス。

山中:パナソニックの炊飯器開発で大切にしている「おいしさ」は、日本人誰もがおいしいと感じていただけるような、香り、外観、味、触感、硬さ、粘り、全てのバランスがいいごはんです。

また、もともと当社の炊飯器は甘くてもちもちした仕上がりが特徴でしたが、一方で最近は粒感がしっかりしたごはんが好まれる傾向があります。そこで、トレンドを考慮して「粒感ふっくら」のごはんに変えていこうと方針が決まりました。そこで、今回は「バランスが良く、ふっくら感や粒感を楽しめるごはん」を目指すことにしました。

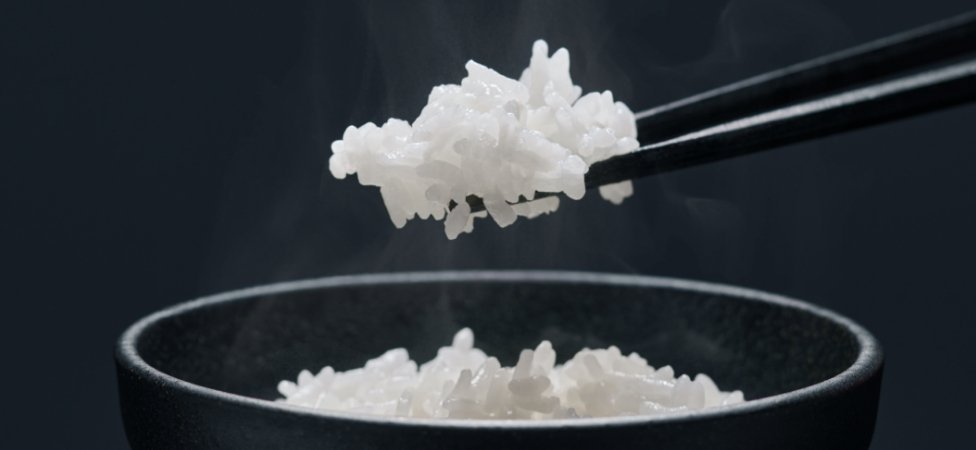

良い炊き上がりは、見た目でわかる。

おいしさの証、”カニ穴”とは?

山中:見た目でわかるおいしさも大切にしていて、ごはんが炊けて蓋を開けたときに表面に現れる“カニ穴”、一粒一粒がしっかり立つ存在感にもこだわりました。

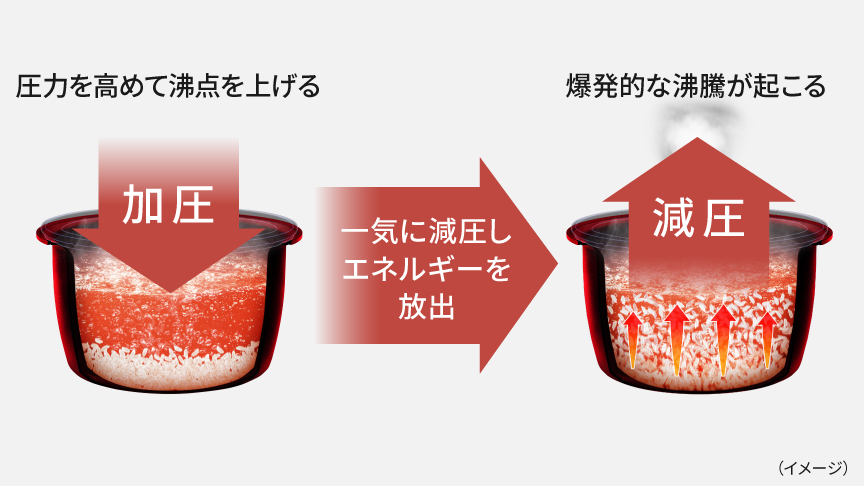

龍田:かまどで炊いたごはんの表面を見ると、ぽつぽつした穴があると思います。かまどは大火力で炊き上げるので、強い沸騰力で発生した泡がお米一粒一粒の間を通ることで、上から見た時に”カニ穴”として見えます。

家庭用の炊飯器ではそこまでの火力は出せないので、ビストロは、高圧状態から急減圧させることによって、爆発的な沸騰を起こしています。急減圧で釜底から上がってきた泡が、米の間を通ることで、”カニ穴”のある炊き上がりになります。

匠の技を、進化したセンシングとコントロール技術で追求。

おいしいごはんを自力で炊くのは、実は難しい。

山中:お米の保存状態や銘柄、あとは気温や天気などの炊く際の環境によって、炊き上がりは変わってくるので、五感を使ってお米の様子とか釜の様子を見ながら火加減や加熱時間を調整する必要があります。なので、本当においしいごはんを自力で炊こうと思うと、熟練の匠のように経験を積んで、お米の状態に応じて、最適な熱量で火力で炊き上げる技を身につけないと難しいと感じています。

そこで、今回のビストロは、誰もが匠のようにおいしいごはんを炊ける炊飯器を目指しました。

炊いては食べて……の検証から生まれた、9600通り※のプログラム。

※ビストロ炊飯コース3合において。

山中:ビストロは、釜の中の状況をセンシングして、状況に合わせて9600通りの中から最適な炊き方を選んでくれるところが、本当に賢いかなと思います。

お米の量とかの判別は大体どの炊飯器でもできるのですが、お米の状態とか、水量のばらつきなど、細かいところまで見るっていうのはなかなか難しいので、そこはビストロならではの技術です。

山中:9600通りのプログラムの実現ですが、お米の状態は、保存状態や季節によって、含水率のばらつきがあります。また、実際炊飯するときは、毎回水の量が多少変わると思うので、そこのばらつきを見たり…。条件が変わっても理想的なごはんが炊けるように、とにかく炊いては食べてを繰り返して実験をしてきました。

基準のお米で、「この炊き方をしたらおいしくなる」というのがわかっても、条件が少しでも変わると再現できず、本当に難しかったです。実現まで、おおよそ2年間の歳月がかかりました。

ビストロ匠技AIのしくみ

お米のおいしさを日々追究する、調理科学のプロ「Panasonic Cooking@Lab 炊飯部」

山中:日本人誰もがおいしいごはんを叶えるために、お米の特性を知り、おいしさを理論的に解析して炊飯プログラムを開発しています。

実際に様々な条件で炊いては食べてを繰り返しながら、おいしいごはんを炊くにはどのような条件、どういったプログラムが必要なのかを設計をします。

プログラムの設計以外にも、お米のコンクールの審査員や、産地との連携、大学と共同研究をやったりというように、お米文化をより盛り上げるような取り組みをしています。

龍田:調理科学のプロ集団と言われている通り、最新の調理の情報なども率先的に集めています。

おいしさを定義づける中で、数値化するのはなかなか難しいところですが、そういったところもご協力いただいて、私たちが目指すごはんについて日々研究されていますね。

二つの“技術”が、ムラなく加熱してごはんをふっくら炊き上げる。

龍田:加減圧を自由なタイミングでできる「急減圧バルブ」を搭載していまして、釜の中を加圧して一気に急減圧をすることで、爆発的な沸騰を起こして、全体的にムラなく加熱して、ごはんをふっくらとさせることができるようになっています。イメージとしては、ビール缶の栓を開けると一気に泡が出てくる様子です。ビール缶が釜、栓が急減圧バルブ、泡が急激な沸騰のイメージですね。

また、ビストロには、より加圧できるタイミングを広げる「加圧追い炊きポンプ」を搭載しました。本来、炊飯後半の方は水分がなくなってしまうので加圧が難しくなるのですが、「加圧追い炊きポンプ」で熱風を釜内に入れることで、急速に圧力を上げて高温をキープすることができ、ふっくら炊き上げることができます。

互いに難問をぶつけ合うソフト・ハード両部門の切磋琢磨

龍田:急減圧バルブや加圧追い炊きポンプのようなハードだけが良くなっても、それだけではおいしいごはんは炊けません。こうした技術をどのように使うか、が大切なので、そこはソフト担当の山中さんたちと協力しながら開発を進めました。

しかし、「このタイミングで加圧追い炊きポンプを作動させるとベストだ」と言われても、技術的な制約もあるので、思うように炊飯器に反映できないこともあり、とても難しかったですね。

山中:要望を伝えるときは、言葉で伝えるのはもちろんなのですが、龍田さんたち(ハード担当)にも、検証中のごはんを何度も食べてもらいながら、検討を重ねました。

龍田:時には「おいしくない」とストレートに言われることも(笑)

ただ単に、おいしくないと言われるだけだと、感情的になってしまったかもしれませんが、実際にごはんを食べながらだと、「ここは改善しなきゃな」と自分でも納得できましたし、どういったアプローチをすればいいかというようなディスカッションにもつながりました。

炊飯器 ビストロに込めた想い。

すべては「多くの人に、毎日おいしいごはんを食べてほしい」という想いから

山中:旅館とか料亭に行って食べる炊きたてごはんって、すごく贅沢な認識があると思います。それが家庭でも食べられたら、日々の食生活ももっと豊かになるのでは。是非ごはん好きの方やより日々の食事を楽しみたい方に、炊飯器 ビストロを使っていただき、「誰でも」「簡単に」ご家庭で炊き立ての絶品ごはんを実感してもらいたいです。食生活を豊かにできる炊飯器の開発は私たちにとって使命だと考えています。

龍田:おいしいものを食べると笑顔になるとよく言いますけど、その一役を買って出ているのがごはんだと思うんです。炊飯器 ビストロを通して皆さんが笑顔になってくれたらいいな、という心づもりで、開発のメンバー全員が妥協せず取り組んできました。

おいしいごはんを通して豊かな食卓に

山中:お米の本来の味を楽しんでいただきたいと思っています。最近、お米=太るといったマイナスイメージもついてしまっていると思うんですけども、実際には、本当に優秀な食材だと感じています。炊飯器 ビストロを使って、簡単かつおまかせで日々おいしいごはんを食べていただいて、より豊かな食生活を送っていただきいなと思っています。

龍田:私もほぼ一緒なんですけど、炊飯器 ビストロで手軽に炊けるおいしいごはんを提供し続けることによって、皆さんに幸せになっていただきたいなと思います。

可変圧力IHジャー炊飯器 ビストロ SR-V10BA

開発ストーリー(再生時間:9分6秒)